ルイボスティーが

できるまで

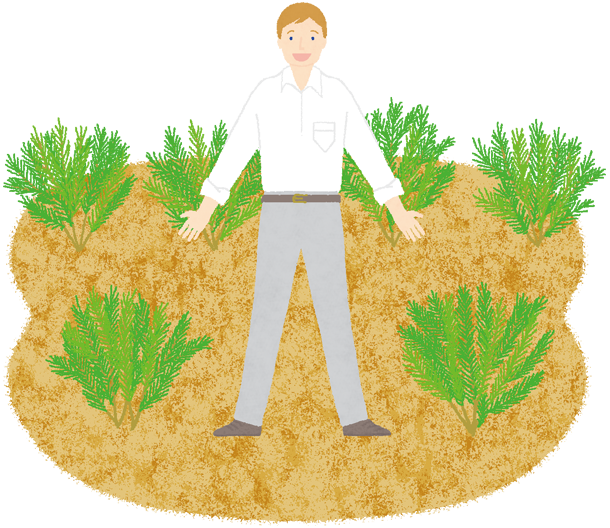

畑からお客さままでルイボスマークの一貫した取り組み

ルイボスマークは、自然の力と最新のテクノロジーが融合した生産工程を採用しています。これにより、環境負荷を抑えながら、世界で一番厳しいといわれる日本の品質基準を満たす茶葉を製造しています。

茶葉は肥料や農薬をできるだけ使わず栽培され、手作業で収穫されます。太陽の熱を利用した伝統的手法で発酵させた後、最新鋭の日本商品専用製造ラインで精選・殺菌し、その場で真空パックして日本へお届けしています。製造ラインで使われる電力の8割以上が、製造施設に設置されている太陽光パネルで発電されたもの。

畑での生育からお客さまへお届けするまで、一貫して環境にやさしいプロセスで、最高品質の製品をお届けする取り組みがルイボスマークの“ Integrated Production ”なのです。

※ 各取り組みをクリックすると、詳細がご覧頂けます

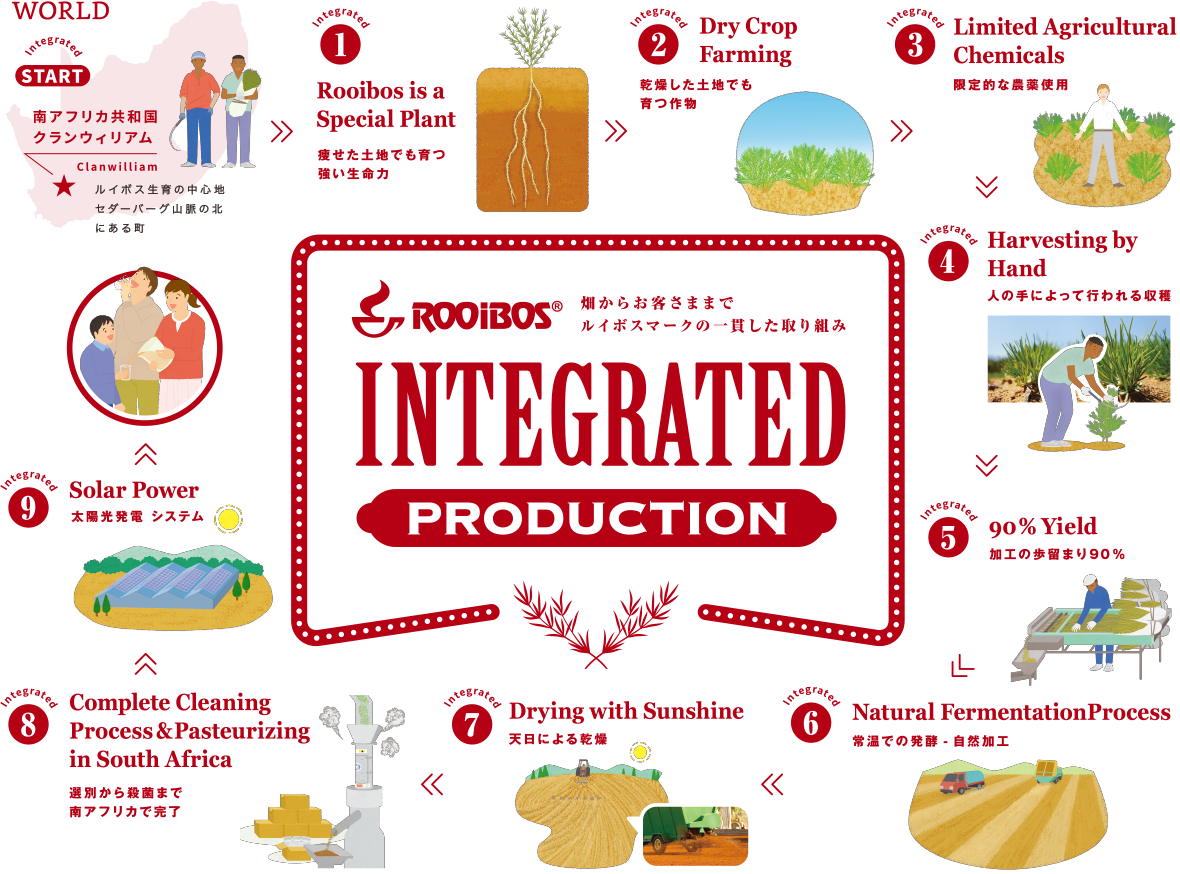

Rooibos is a Special Plant

痩せた土地でも育つ強い生命力ルイボスは2m(時に3m)以上にも及ぶ長い主根を持っており、この根から地下の水分を吸収する。

マメ科の低木であるルイボスの根には、空気中の窒素を固定し自らの栄養分とするためのバクテリアが共生しているため、痩せた土地でも生育する。

Dry Crop Farming

乾燥した土地でも育つ作物水やりをほとんど必要とせず、冬の時季の降雨や、砂地に含まれる水分で育つ。

Limited Agricultural Chemicals

限定的な農薬使用苗床で少量の農薬を使用するのみ。ルイボスは害虫も少ない作物なので、農薬の使用は少なくて済む(非有機栽培でも使用されない場合もあるほど)。

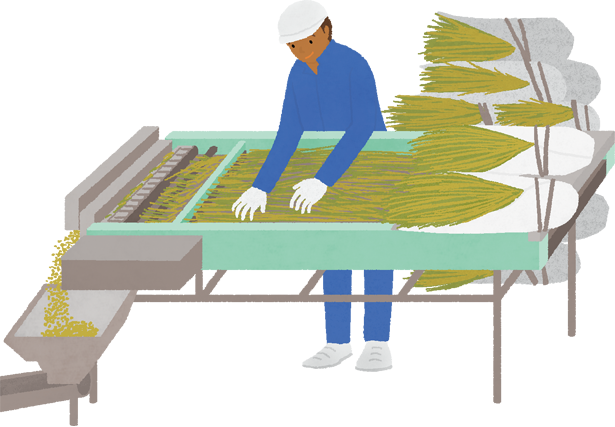

Harvesting by Hand

人の手によって行われる収穫ルイボスの刈り取りは、機械を使用せずに手で行われることがほとんど。化石燃料の使用は運搬等に限られる。

90% Yield

加工の歩留まり90%ルイボスは種をまいた2年後から毎年(通常3~4年)収穫できて、ほとんどの部分が捨てずに利用される。

Natural Fermentation Process

常温での発酵 - 自然加工ルイボスの発酵は人工的な熱源を使用せずに、野外で6~12時間※かけて真夏の常温の中で行われる。

※気象条件や茶葉の性質によって異なります。

Drying with Sunshine

天日による乾燥発酵後は規定の水分量になるまで太陽の下で干されて乾燥される。

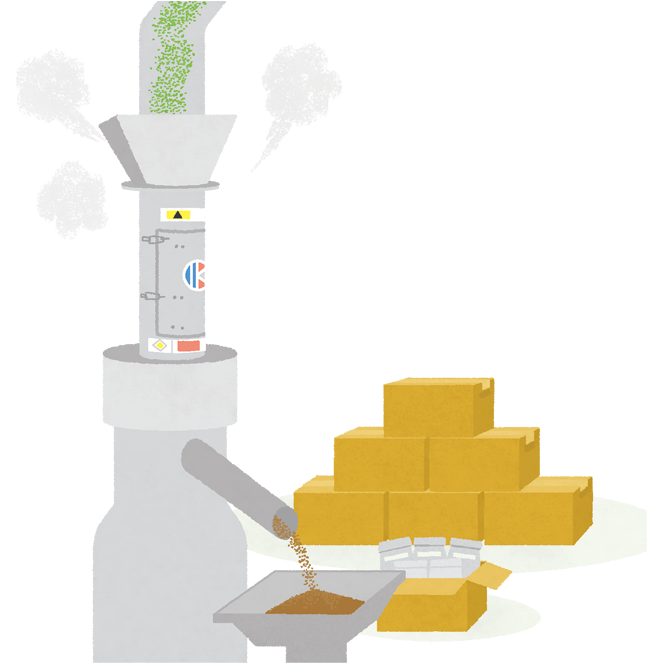

Complete Cleaning Process &

Pasteurizing in South Africa

選別から殺菌まで南アフリカで完了

ルイボスマークの商品は日本向け商品専用ラインにおいて厳しく選別され、水出しでも安心して飲める規格となるように殺菌される。日本国内で再度殺菌を行う必要はなく、加工時に排出されるCO2も削減できる。

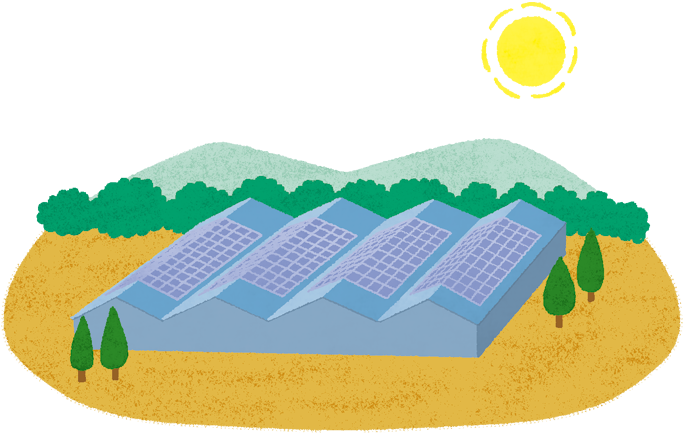

Solar Power

太陽光発電 システムルイボス・リミテッドの工場および施設で使用される電力の83%※は自社の太陽光発電システムで賄われている。

※2023年7月現在

-

INTEGRATED PRODUCTION(PDF)

ダウンロード

製造工程

ルイボスティーが日本に届くまで

ルイボスは環境負荷の非常に少ない方法で栽培され加工されています。

もともとクランウィリアムの一体で自生していたルイボスは栄養分の少ない乾燥した土壌で驚くべき成長を見せ、水分もほとんど必要としません。

発酵や乾燥の過程でも南アフリカの太陽の恵みを受け自然の力が最大限活用されています。

そんな伝統的な生産方法を守りながらも世界最新鋭の設備を導入し製造されているのがルイボスマークの製品なのです。

-

製造工程詳細(PDF)

ダウンロード

0年目

種の採取

【 【11-12月】】

畑に自然落下した種子を収集し、篩に掛けて乾燥保管。

1年目

研磨し、種に傷をつける

【 【1〜3月(苗床)・7〜8月 (直播)】】

2枚の石を使って種をこする。

防除

【 【2〜3月】】

研磨後の種にチウラムを使用。

播種

【 【2〜3月】】

種を苗床に播く。

防除

【 【2〜7月】】

苗床にて農薬使用。

移植

【 【7〜8月】】

7~8月の冬最後の雨が降った後で苗を畑に植え替える。

2年目

刈込

【 【1〜4月】】

栄養成長を促し樹形を整えるために剪定を行う。

3〜5年目

収穫

【 【1〜4月】】

-1-800x533.jpg)

種をまいてから2年後地面から30〜40cmより上部を刈取収穫する。ほとんどが手作業により行われるが刈り取り機を使用している畑もある。

束にまとめる

【 【1〜4月】】

-2.jpg)

50〜80cmにカットした枝をいくつかの束にまとめる。

搬送

【 【1〜4月】】

束を加工ヤードに運ぶ。

裁断

【 【1〜4月】】

-2-800x535.jpg)

収穫した枝を5mmまでの長さに裁断する。

堆積

【 【1〜4月】】

刻んだ茶葉をコンクリートの床に低く積む。

散水

【 【1〜4月】】

水分量を60%に調整するように水を散布する。

通気

【 【1〜4月】】

-2-800x533.jpg)

湿った原料茶葉に空気を通す。

茶葉をつぶす

【 【1〜4月】】

-800x451.jpg)

原料茶葉をトラクターの車輪で押し潰す。

発酵

【 【1〜4月】】

-2-800x533.jpg)

原料茶葉を6~12時間かけて発酵させる。

広げる

【 【1〜4月】】

-2-800x533.jpg)

発酵させた茶葉をコンクリートの乾燥ヤードに広げる。

天日乾燥

【 【1〜4月】】

-2-800x533.jpg)

水分12%以下まで天日乾燥する。

茶葉の回収

【 【1〜4月】】

-2-800x533.jpg)

荒茶をコンクリートのヤードから集め、保管用バッグに詰める。

搬入

【 【通年】】

-1-800x533.jpg)

茶葉をRLの倉庫に搬入する。(加工農場からの荒茶にのみ適用)

検査

【 【通年】】

-1-800x533.jpg)

入荷した茶葉を工場入口で抜き取り、ブレンド機に入れて検査に回す。

等級分けと品質分析

【 【通年】】

抜き取った茶葉を分析し、等級分けする。

詳細はこちら保管

【 【通年】】

-800x533.jpg)

荒茶には受入ロット番号がつけられ倉庫に保管される。

出庫

【 【通年】】

バッチは茶葉の等級、認証内容、残留農薬分析などに基づいて選ばれ、製茶工程に送り込まれる。

パイプラインで移送

荒茶は予備ふるいのホッパーへエアラインで運ばれる。

予備ふるい

【 【通年】】

-2-800x533.jpg)

荒茶は6メッシュ振動ふるいによって異物や切れていない枝を取り除かれる。

一時保管

【 【通年】】

-800x533.jpg)

ふるった茶葉を予備ふるいサイロに一時保管する。

ふるい

【 【通年】】

-800x533.jpg)

2つ並んだマキジふるいで茶葉を5つの粗さに分別する。

くぼみのあるふるい

【 【通年】】

スタンダードサイズの茶葉はくぼみのあるふるいを通り、長い針状の部分が取り除かれてスーペリアグレードとなる。

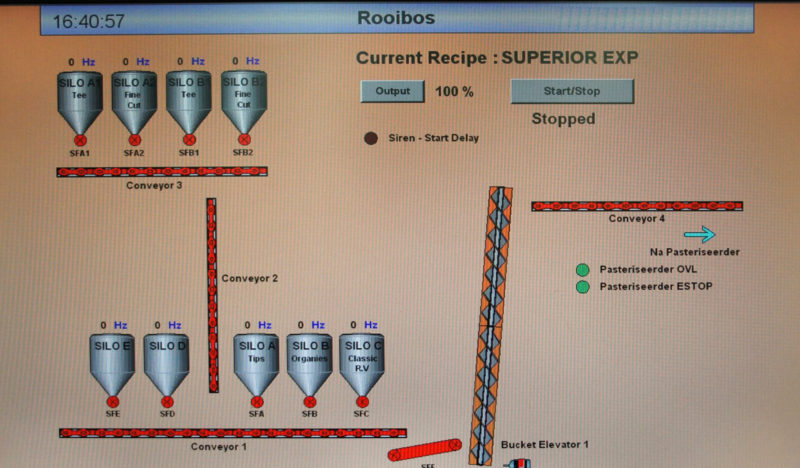

短期保管

【 【通年】】

-800x533.jpg)

4つの最終的なグレード、チョイス、スーペリア、ファインカット、クラシックは4つのサイロ2組の中に注ぎ込まれる。

ブレンディング

【 【通年】】

茶葉は一つのサイロから引き出される時もあるが、ブレンドが必要な場合には複数のサイロから取られる場合もある。

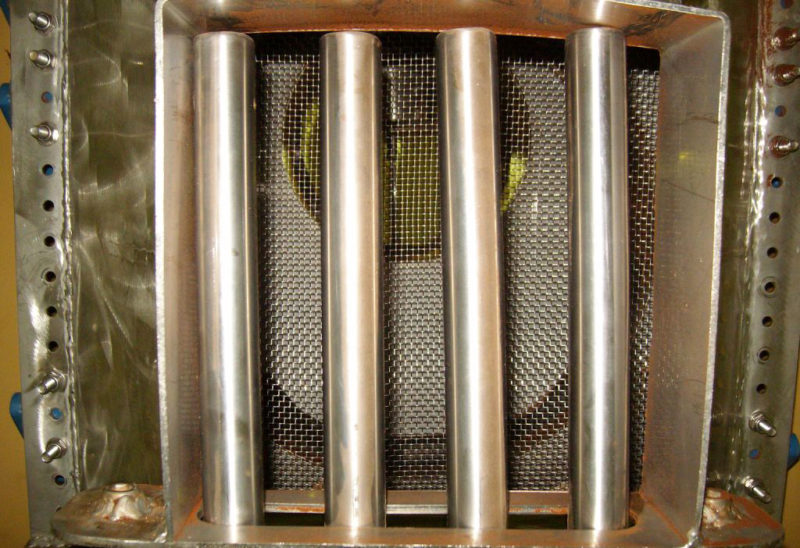

金属除去

【 【通年】】

サイロと殺菌機の間に茶葉は2本のフィンガーマグネット(クラシックグレードの場合は3本)と1台のローラーマグネットを通過する。

仮充填

【 【通年】】

-2-800x533.jpg)

500㎏の真空バッグに詰められ真空下でシールされる。真空バッグはポリプロピレン織布の袋に入れられる。

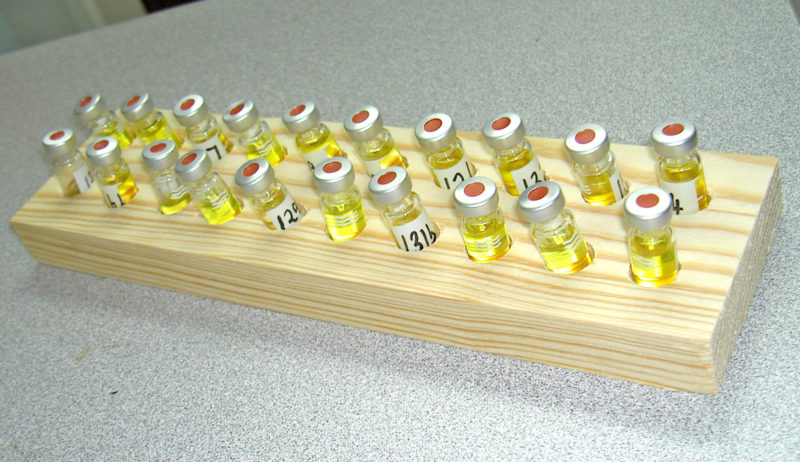

分析試験

【 【通年】】

分析試験は外部の認定を受けた分析機関で行う。各バッチ167項目について試験する。

廻しふるい

【 【通年】】

茶葉は特注の廻しふるいによって選別される。このふるいを通ることで荒茶のサイズは均一化される。

風力選別機

【 【通年】】

茶葉に含まれる軽い粉を風力で分離し、味の低下を招く雑味成分を取り除く。

電気選別機

【 【通年】】

静電気の力を利用して異物を除去する。同時に水分含有量の少ない余分な茎等も取り除く。

HEID石取り機

【 【通年】】

茶葉と混じっている肉眼では確認困難な大きさの小石や細かな粉塵や砂などの異物を除去する。

ダイアレスター磁選機

【 【通年】】

10,000~11,000ガウスの強力な磁界を発生させるコイルの力を使って茶葉と金属異物を効果的に選別。茶葉に混入した細かな金属異物も除去。

金属探知機

【 【通年】】

サーチコイルによってさらに細かな金属異物を検知し取り除く。上下二段に設置された金属探知機を2回通すことで、金属片やステンレス片なども除去する。検知能力FEΦ1.0mm、SUSΦ2.0mm。

パンチホールプレート

【 【通年】】

直径2.8ミリの穴が開いたステンレス製プレートの上を、茶葉が振動しながら通過することで針状の異物を除去します。

ブレンダー

【 【通年】】

2台のブレンダーによってここまでのラインを通じて選別され異物除去された茶葉が全体的に均一になるようにブレンドを行う。

パイプマグネット

【 【通年】】

ブレンダーによって均一になった茶葉を殺菌ラインに送る前に12,000~13,000ガウスの磁石になっているパイプを通すことで最終的に金属異物を除去する。

殺菌機

【 【通年】】

茶葉の流れに沿って、高圧蒸気を短時間に均一に接触させ、高い殺菌力を保ちつつ茶葉の品質劣化も防止。0.15MPa、127℃、4.5秒の高圧短時間殺菌で一般生菌数3,000以下、大腸菌群陰性の微生物規格を実現。

分析試験

【 【通年】】

-800x592.jpg)

分析試験は外部の認定を受けた分析機関で行う。一般生菌数、大腸菌群等の菌検査および水分含有量の検査を行う。

真空パック

【 【通年】】

-1-800x533.jpg)

カートンの蓋にグレード名のスタンプを押す。

サンプル抜取

【 【通年】】

製造ラインから100カートンごとに品質管理のテストのために抜取りを行う。品質管理テストの内容は茶葉サイズ分布と水分など。

分析試験

【 【通年】】

RL社内ラボと外部ラボにて分析検査を行う。

保管

【 【通年】】

-800x533.jpg)

真空パックされた製品は蒸気殺菌された木製パレットに積まれ倉庫に保管される。

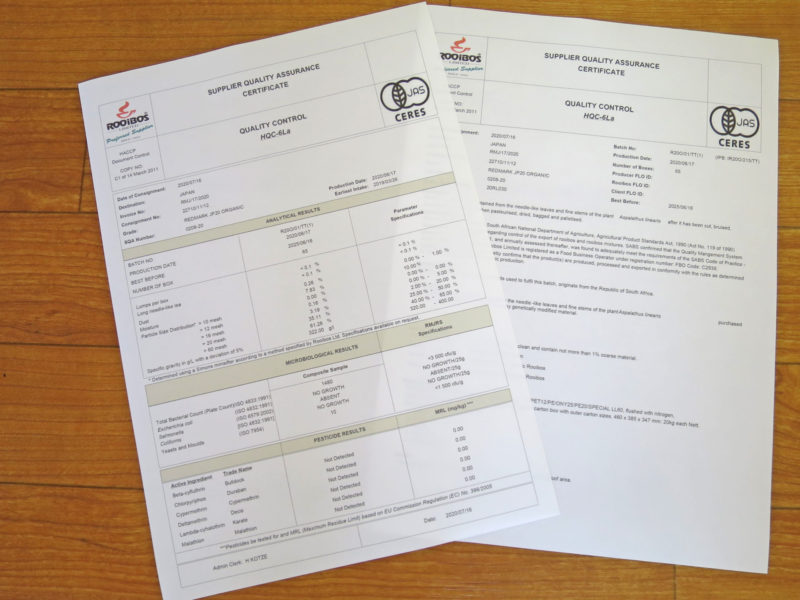

分析証明書発行

【 【通年】】

RLはPPECBによる分析データと社内データをまとめて分析証明書(COA)を発行する。

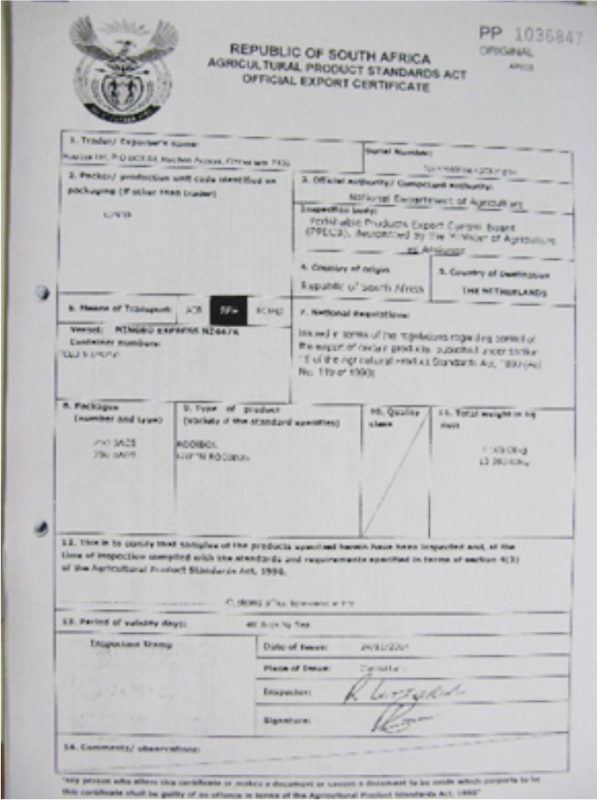

輸出許可

【 【通年】】

PPECBは輸出許可証明書を発行する。

ラベル貼付

【 【通年】】

-2-800x533.jpg)

側面と上面に1枚ずつラベルを貼付する。

出荷

【 【通年】】

1124カートンが40フィートコンテナに詰められてケープタウン港へ向けて出荷される。

輸出

【 【通年】】

コンテナはケープタウンを出港し日本へ向けて輸送される。

5〜6年目

輪作

【 【通年】】

-800x450.jpg)

ルイボスの木は焼くか機械によって取り除かれる。畑は休閑地とするか、オーツなどの輪作作物が植えられる。